Електродъгово заваряване - studopediya

Arc заваряване е най-често срещаните средства за заваряване, при нагряване се извършва чрез електрическа дъга изгаряне между електрода и заготовката. Arc - мощен електрически разряд в газова среда йонизиран, последвано от отделяне на голямо количество топлина и светлина.

В зависимост от вида на електрод, и дъгата тип следните видове заваряване:

1) не-консуматив заваряване електрод (графит или волфрам) чрез пряко действие на дъгата в който съединението се получава чрез топене на основния материал само, или с добавяне на пълнител (фигура 5.5-а) .; Това често срещан тип заваряване предложен за първи път през 1882 г. от българския учен Н. Н. Benardosom;

2) заваряване консуматив електрод (метал) чрез пряко действие на дъгата в който съединението се получава чрез едновременно топене на основния материал и електрода, която завършва заваряване течна метална вана (фигура 5.5-Ь) .; най-често срещаният тип на заваряване предложен за първи път през 1888 г. от българския учен Н. Г. Slavyanovym;

3) непряк електродъгово заваряване. горене между, обикновено не са консуматив електрод две и има електрическа комуникация с детайла за заваряване, при което основният материал се нагрява и се разтопи от топлината, освободена от дъгата разположен в близост (фигура 5.5-инча); този вид се използва за заваряване непроводими материали като стъкло, както и необходимостта от намаляване на топене на основния материал, например, запояване, облицовки, покритие, или разпрашаване;

4) трифазен заваряване. горене между два електрода и между всеки от тях и на основния метал (фигура 5.5 гр.); Тази гледна точка се използва за увеличаване на капацитета и подобряване на ефективността на заваряване, например, по време на повърхността.

Мощност дъга направен постоянен и променлив ток. При прилагането на DC заваряване да се прави разлика права и обратна полярност. При заваряване с директен полярност електрод, свързан към отрицателния полюс (катод, Фигура 5.5 на б ..), и при заваряване на обратна полярност - с положителен (анод Фигура 5.5-Ь отдясно ..). Последното позволява да се заварява материали с огнеупорни покрития и потоци, тъй като производството на топлинна енергия в региона на анода е значително по-голяма, отколкото в областта на катода. Освен това, заваряване в обратна полярност използва за получаване на висококачествен алуминий и неговите сплави, която се образува на повърхността на твърдо вещество и огнеупорен оксид Al2 О3 филм. се топи при 2050 ° С и предотвратяване на връзка. Този филм е унищожена, ако не бомбардират белите дробове електроните летят от катода, и има много по-високи енергийни тежки йони, които летят от анода.

Източници DC са заваръчни изправители и генератори. Източници на AC са заваръчни трансформатори, които са по-чести, тъй като тя е по-лесно за използване, трайни и притежават значително по-висока ефективност от токоизправители и генераторите DC. Въпреки това, постоянен ток е по-предпочитан от гледна точка на технологията, тъй като, ако се прилага, се увеличава дъга стабилност, подобрени условия за заваряване на различни пространствени позиции, е възможно да не се заварява само върху линия, а на обратната полярност.

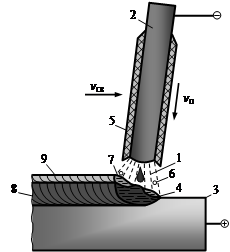

Фиг. 5.5. Основните видове електродъгово заваряване:

и - не-консуматив електрод; б - консуматив електрод; в - индиректен дъга; г - трифазен дъга: 1 - без консуматив електрод; 2 - дъга от пряко действие; 3 - основен материал; 4 - пълнежен материал; 5 - консуматив електрод; 6 - индиректен дъга; 7 - трифазен дъга

процес Arc запалване в повечето случаи включва три етапа: 1) късо съединение електрод върху заготовката; 2) отстраняване на електрода на разстояние 3 ... 6 mm; 3) появата на забавено искрене. По време на запалване на дъгата настъпва йонизация на разликата в дъга, която се поддържа непрекъснато в хода на по-нататъшното му изгаряне.

А късо съединение (фиг. 5,6-а) се провежда за нагряване на крайната повърхност на електрода 1 (катода) и на детайла 2 (анода) в зоната на неговия контакт с електрода. След отнемане на електрод (фиг. 5,6-Ь), с нагрява си край чрез електрически ток започва катод електронен емисии 3. Collision бързо преминаване от катода към анода електроните с молекули газ и метални изпарения води до йонизация и йон им вид 4. отопление колона дъга и повишаване на кинетичната енергия на атомите и молекулите поради тяхната сблъсък йонизация появява повече. В резултат на разликата в дъга става проводим. процес Arc запалване завършва поява стабилно освобождаване дъга (фиг. 5,6-в). Температурата на колоната дъга 5 зависи от материала на електрода и състава на газ в дъгата и електрода в заваряване стомана е приблизително равна на 6000 ° С и температурата на катода и анода в максималните нагревателни зони 6 и 7 съответно, 2700 ° С и 2900 ° С В района на анода обикновено се разпределя значително по-топлинна енергия, отколкото в района на катода (но AC заваряване дъга анод ток и температурата на катод изравни поради периодичната смяна на полярността).

Възможна запалване и без късо съединение и изтичане електрод. За тази цел, веригата заваряване е свързан за кратко време осцилатор, т.е. източник на висока честота променлив ток с високо напрежение, което създава висока честота електрически разряд през междината дъга, която осигурява първоначалния си йонизация. Такъв метод се използва за запалване на дъгата при заваряване с не-консуматив електрод.

Фиг. 5.6. Arc запалване последователност:

и - късо съединение; б - освобождаване електрод; а - стабилен освобождаване дъга поява: 1 - електрод; 2 - празен; 3 - електрони; 4 - йони; 5 - дъга; 6 - максимална razgoreva катодната зона; 7 - зона на максимална анод razgoreva

Видове заваряване се отличават също от степента на механизация на процеса и метод за защита на дъгата и стопения материал.

Работите ръчно електродъгово заваряване с консумативите заваръчни електроди, които са ръчно подават в дъгата и движение в посока на получената заварка. Електродите са пръти маркирани върху техните странични повърхностни покрития, които са предназначени да се осигури стабилна дъга, защита на стопения метал от излагане на въздух и произвеждат заварка определен състав и свойства. Съставът на покритието включва стабилизиращ електрод, газ и шлака, деоксидирането, легиращи съставки и свързващи вещества.

По време на заваряване, метално покритие електрод (фиг. 5.7) дъгата гори между електрода 1, 2 и 3. електрод основния метал се стапя и метални капчици разтопени попадат в заваръчната вана 4. Заедно с електрода се топи и образува защитно покритие 5. атмосфера газ около 6 дъги и стопената шлака вана 7 на повърхността на стопения метал. Тъй като движението на басейна се втвърдява дъга заварка, образувайки завари при повърхност 8, която образува твърдо затвърди шлака шлака кора 9.

Когато дебелината на стоманата до 6 мм може да бъде заварена в междината без режещи ръбове на детайли. Когато се използва # 972; дебелина lshih да се осигури пълно проникване извършва едно- или двустранно наклони от техния наклон ъгъл. Печене 10 мм шев заварени многослойна, където дебелината на всеки слой е около 6 мм.

Фиг. 5.8. възможно пространство

позицията на заварката:

и - по-ниска; б - таван; в - хоризонталата на вертикална повърхност; R - вертикално на вертикална повърхност

ВМА осигурява качествени заварки. Той е универсален и удобен за вземане на къси извити шевове във всички пространствени позиции (фиг. 5.8) за зашиване в тесни пространства, както и монтажни работи и монтаж на структури на сложна форма. Но трябва да се има предвид, че хоризонталните и вертикалните заваръчните шевове по вертикалната повърхност (фиг. 5.8 инча D) за заваряване по-трудно в долно положение (фиг. 5.8-а). разтопен заварка метал под действието на гравитацията тенденция да тече надолу. Следователно, вертикални заваръчни шевове произвеждат предимно от дъното до възстановяващият метал образува опора за горната разтопен метал.

При заваряване фуги в позицията отгоре (фиг. 5,8-б) възможност за отпадането, разтопеният метал се увеличава още повече. Запазване на банята от метал е постигнато благодарение на дъга налягане и повърхностното напрежение. Прехвърляне на капчици върху металния електрод основния метал е възможно само ако късата дъга, която изисква добро умение на спояване. За да се избегне падане в ръцете на стопените капчици е необходимо да се движи електрода към вас, както е показано на фиг. 5,8-Ь.

Недостатъците на ръчно заваряване, в сравнение с по-голямо внимание автоматично заваряване са ниска производителност, качеството на заварките хетерогенност по дължина и се нуждаят от високо квалифицирани заварчици.

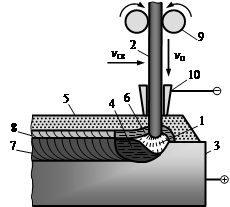

Фиг. 5.9. Потопени електродъгово заваряване:

1 - дъга; 2 - тел електрод; 3 - неблагородни метали; 4 - заваръчната вана; 5 - слой от флюс; 6 - течна шлака баня; 7 - заварка; 8 - шлака кора; 9 - механизъм хранене; 10 - диригент; VSV - скорост на заваряване; ил - скорост на потока на заваръчен метал

За автоматично заваряване с помощта на заваръчна тел и непокрита поток за защита на дъгата и заваръчната вана от въздуха. Поток и изместване на проводник електрод в посоката на заваръчния шев оформени, както и процеси на запалване и електродъгово заваряване край кратер напълно автоматизирано.

В процеса на автоматично потопени заваряване (фиг. 5.9) една дъга изгаря между проводника 2 и основния метал 3. където дъгата и заваръчната вана от стопен метал 4 от всички страни плътно затворен поток слой 5 дебелина от 30 ... 50 мм. Част от потока се стопява, при което се образува газ около камера дъга и на повърхността на стопения метал - течна шлака баня 6.

За потопени заваряване типичен дълбоко проникване на основния метал. Поради много бързо движение на електрода по заготовката и едновременно отблъскване мощен дъга разтопения метал е изместен назад, т.е. в посока, обратна на движението на дъгата. Като електрод металната вана и шлаката на втвърдяване до образуване на транслационно движение на заваръчния шев 7. покритие твърда шлака кора 8. проводник автоматично се премества по протежение на шев посредством движещ механизъм и се подава в правилната скорост в дъга от предоставяне механизъм 9. тока, подаван към него, по проводим 10.

Основните предимства на автоматично заваряване потопена в сравнение с ръчен процес се състои в повишаване на ефективността на 5-20 пъти, подобряване на качеството, повишаване на стабилността на заварката и намаляват разходите за 1 m на заваръчния шев. Автоматично заваряване може да бъде заварен с едно минаване без режещи ръбове на метал с дебелина около 20 мм, което дава значителни икономии заварка метал в сравнение с заваряване в прекъсвач. Поток надеждно предпазва басейна заварка, тя осигурява интензивно дезоксидация и легиращи поради увеличаването на обема на течността, шлака и относително бавно охлаждане на заварката под дебел слой от флюс и твърда шлака кора, която предизвиква получаване на по-високи механични свойства на шев метал.

Автоматично потопени електродъгово заваряване, използвани в сериен и масово производство да изпълнява дълга и права заварки на метален пръстен с дебелина до 100 мм. Той се използва в производството на заварени надлъжни и спирални тръби, котли, резервоари, корпуси на кораби, мостови греди и други продукти.

Но автоматично заваряване под флюс нерентабилна да кандидатстват за къси шевове сложни траектория. Също така е приложим за вертикалните ставите поради изтичане на разтопен метал и шлака. Нередности заварени краища и колебания в употреба празнина заваряване спояващо се компенсира чрез ускоряване или забавяне на процеса на заваряване. С автоматично заваряване не е възможно, на шева в този случай се получава protokami или прекомерно покачване и други дефекти. Ето защо, автоматично заваряване изисква много по-задълбочена подготовка и монтаж на заварени ръбове от потребителя.

Вариация на потопяемата заваряване е полу-автоматично заваряване в който електрод храна с ин скорост (фигура 5.9.) Се извършва автоматично, и се движи по посока на заваряване - ръчно. Този метод се използва за къси и извити шевове. Изпълнение полуавтоматичен заваряване около 4 пъти по-висока от потребителя.

Друг вид на заваряване се газ екранирани заваряване, които са често използвани аргон или въглероден двуокис евтино. Такова заваряване се извършва като не-консуматив или консуматив електрод, както с ръчно и автоматично или полуавтоматично начин. Ако не се прилага защита поток или шлака, стопения метал заварка локва реагира с кислород и азот въздух, запазване на механичните свойства на всички параметри на здравина и еластичност. Ето защо, този метод се използва за защита, чрез създаване на специална атмосфера на газ около дъгата и зоната на заварка. За тази цел, електродът се поставя в дюзата, която поддържа под налягане на защитен газ в зоната на дъга (фиг. 5.10). Газ електродъгово заваряване се извършва във всеки пространствен позиция (например, вертикално или отгоре, не позволява използването на поток) и се използва като съединение за достатъчно дебела ламарина и за заваряване дебелина метал от 0.2 ... 1.5 mm. Този тип на заваряване се използва за свързване на тръбните съединения орбитален нефтени и газови тръбопроводи, ядрени инсталации елементи, единици на самолети и багер кофа зъб. Arc заваряване, дори и при използване на вода в защитни газове. В сравнение с ръчно електродъгово заваряване екраниране газове в заваряване има по-висока степен на защита на стопения метал от излагане на въздух и по-висока производителност.