нефтен крекинг

Крекинг - разделяне на дълговерижни въглеводороди и образуването на въглеводороди с по-малък брой атоми. Проектиран от Shukhov през 1890 г.

Крекинг на производството: термично и каталитично.

Крекинг - е сложен химичен процес, тъй като суров материал е смес от различни въглеводороди. Най-малко стабилни на топлина парафини са най-стабилни - нафтени и ароматни въглеводороди.

Когато температурата отива 450-550̊S гниене парафинови молекули в средата с връзката верига до получаване на лимит празнина и ненаситени въглеводороди:

В долните парафини дехидрогениране наблюдавано:

Превръщането на нафтени е както следва:

Скъсване на странични вериги (като парафин);

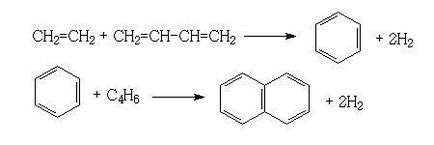

Дехидрогениране на нафтени да образуват шестчленен ароматен въглеводород:

В ароматни въглеводороди преобладават кондензационна реакция, която води до образуването на въглеводороди с голям брой бензенови пръстени, както и разликата в страничните вериги на бензен хомолози.

Полимеризация за образуване на олефини> мм разклонена въглеродна верига.

разпадането на реакцията за образуване на диенови въглеводороди и парафин:

Кондензацията с диенови въглеводороди:

По този начин, напукване:

1). В резултат на разпадането на въглеводородни вещества, образувани с по-ниско молекулно тегло и ниска точка на кипене .. и заедно с фракцията на бензин, получен чрез крекинг газа.

2). Реакциите на кондензация образуват вещества повече от изходен въглеводород, молекулното тегло - са част от neperegonyayuschegosya на остатък (крекинг - остатък) и кокс.

каталитичен крекинг

Катализатор - -Accelerates алумосиликат напукване, което позволява да се проведе при меки условия (при 450-500 ° С и налягане от 1,5-2 атмосфери).

Суровините са широко фракция с т. Бали. 350-500 ° С, получен чрез вакуумна дестилация на мазут и газьол-solyarovoe част от термичен крекинг на единици и коксуване. Суровината се изпарява напълно и напукани пари са изложени на повърхността на катализатор - изкуствено получено силика-алуминиев оксид (под формата на малки гранули или прах) или зеолит.

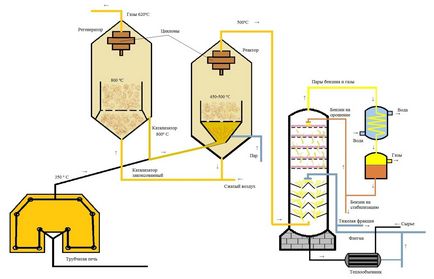

Катализаторът поради кокс отлагане него бързо (5-10 минути) губи своята дейност. На движението Н. D. Zelinskogo възстанови своята дейност може да се постигне чрез изгаряне на кокса - преминаване на въздуха през него при 550-600 ° С. Това изисква разработването на метод, който се основава на нов принцип е - използва движещ катализатор. Катализаторът се движи известно време с маслени изпарения в реактора и след това се отделя и се изпраща за регенерация в другото устройство - регенератора, където отново непрекъснато подавана към отместването с нефтен продукт.

Един вариант на този процес е крекинг "кипящ" слой на катализатор. където катализаторът се използва под формата на прах, и наскоро също под формата на много фини (диаметър 0,05 мм) мъниста. Суровината се загрява в топлообменника и в тръбна пещ до 350 ° С и непрекъснато се смесва с входящия регенериран катализатор от първата вертикална тръба, чиято температура е около 600 ° С, и се изпарява. Така, отопление е също извършва от катализатора - това е охлаждащата течност. Двойки суров правят на катализатора в реактора 5 през решетката с голям брой малки отвори. Слоят от кипящ реактор на катализатор и поддържа 470-500 ° С температура и налягане 1,6 атм. Двойки напукани продукти се отделят от катализатора в циклон postupayutv фракции напоявани бензин и тежки обратен хладник, събиране на дъното на колоната. Chastflegmy (съдържа катализатор прах), прикрепена към изходната суровина. Катализаторът се отстранява чрез непрекъснато пръстеновидното пространство в долната част на реактора, където се продухва с прегрята пара за изпаряване на летливи въглеводороди и качват от въздушна струя се подава в регенератора, който също така създава кипящ слой. кокс и продукти на горенето се отделят от катализатор в циклон 9. Монтаж на изпълнението е около 4000 тона на ден, въз основа на суровината.